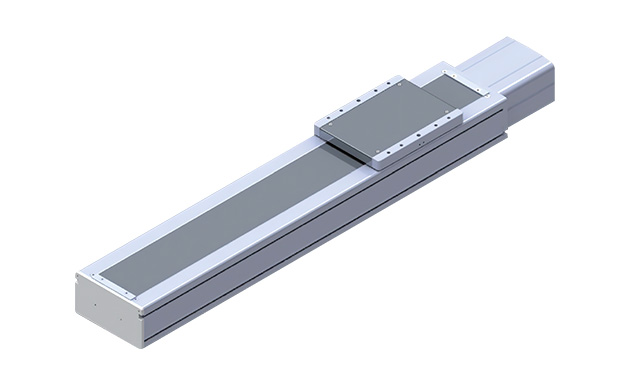

对于大多数直线单元应用,传统的皮带或螺杆驱动系统工作良好。但是,当需要更长的线性距离时,可能会出现问题。

当需要长直线运动单元时,皮带驱动系统是一个明显的选择。这些相对简单的系统使用皮带轮驱动沿皮带产生张力,它们可以很快达到高速。然而,当这些系统达到更长的行程时,下垂的皮带可能会出现问题。整个系统的长度不能保持张力。

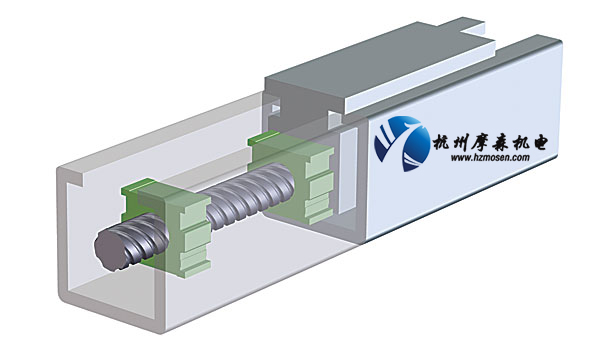

系统中也存在大量来自橡胶或塑料带本身的产品。整个系统长度的这种灵活性可能导致振动或弹跳,从而在滑架上产生搅打效应。如果特定的过程无法解决这个问题,螺杆驱动系统可能是更好的选择。螺杆驱动系统具有固定的机械元件,可确保始终完全控制滑架,并具有精确的停止和定位。

安全是螺杆驱动系统的另一个优势。皮带驱动系统由于皮带断裂的可能性而不太安全。这样的故障将是不受控制的,并且在垂直应用中,负载可能会下降并损坏机器甚至人员。螺杆驱动系统没有这个问题。即使发生故障,螺杆驱动系统也可以防止负载下降并确保安全。

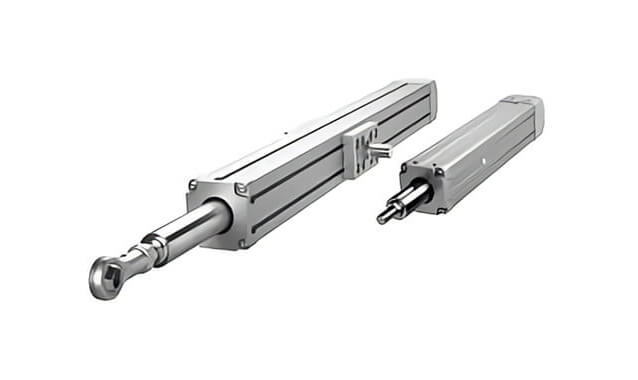

从历史上看,螺杆驱动系统的问题在于难以达到更长的冲程长度。螺杆驱动系统通常可以提供长达6米的长度,使用成对的轴承座来支撑螺杆,并在更高的转速下停止任何缠绕效应。即使在较低的速度下,较长的螺钉也需要支撑,以防因自身重量而产生弯曲。这种轴承座支撑系统传统上由一对与杆或金属丝连接的轴承座组成。这两对物体沿着直线运动系统一起运动。

当系统需要更长的行程时,可以添加更多的轴承座对,以沿着其长度以规则的分度支撑螺钉。最多三个甚至四个一起工作可能是实用的,但是在块之间连接杆或线变得难以超过这个数量。

长行程

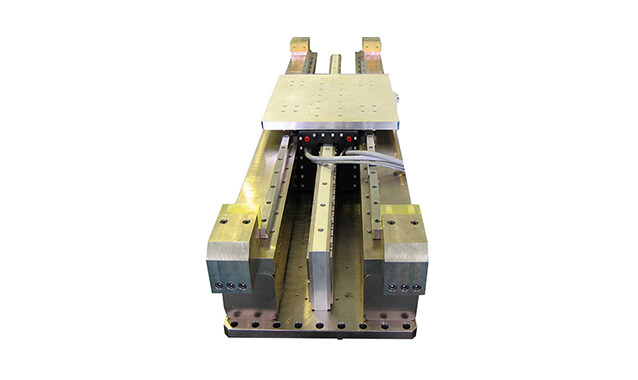

直线运动单元实现更长行程的第一个挑战是创建一个系统,可以为更长的螺钉提供更多的支撑点。一种解决方案是取消块的连接系统,而是使用一种系统,其中块可以相互折叠并在需要时分离出来。一旦块到达其设定位置,它们就会停留在那里以引导和支撑螺钉。在这样的系统中,可以用轴承座对实现10,12或甚至13个支撑点。这种用于滚珠丝杠或导螺杆的支撑系统可以实现长行程距离而不会弯曲或搅打。

为了超过6米长,下一个挑战是创造一个更长的螺丝。但是,由于可用原材料的限制,螺钉通常只能生产长达6米的螺钉。那么如何实现超过10米的行程长度?答案在于将两个螺钉连接在一起并采用一些精确的制造技术。

导螺杆和滚珠丝杠在轧制线上制造,每个部件的生产偏差略有不同。因此,为了将两个部分连接在一起,需要克服引线偏差的差异。要成功连接两个螺钉,必须使用具有最小可能偏差的最高精度滚珠丝杠。必须精确加工滚珠丝杠,确保热量不会进入零件并改变直径或导程几何形状。即使偏差小到0.01或0.001毫米也会给最终系统带来问题。

在加工之后,使用丝锥和孔将螺钉结合在一起,两个引线之间的偏差最小。最后使用高强度粘合剂固定它们。(将螺钉焊接在一起会再次改变几何形状并产生问题。)

具有可折叠支撑块系统和精密制造螺钉的螺杆驱动系统可以制成10.8米或更长的长度。行程长度为2至3米的系统最大速度约为4,000转/分钟。通常使用较长的系统,必须大大降低转速以避免搅打。但是,通过额外的支撑,长达10米的螺杆驱动系统可以以4,000 rpm的速度运行。

长距离应用

行程长的螺杆驱动系统广泛应用于各行各业,以提供精确的线性定位。一个很好的例子是金属管和管道的自动焊接系统。需要在长行程长度上精确定位焊接喷嘴。在焊接高质量材料的应用中,例如钛,操作在真空中进行以避免金属氧化。

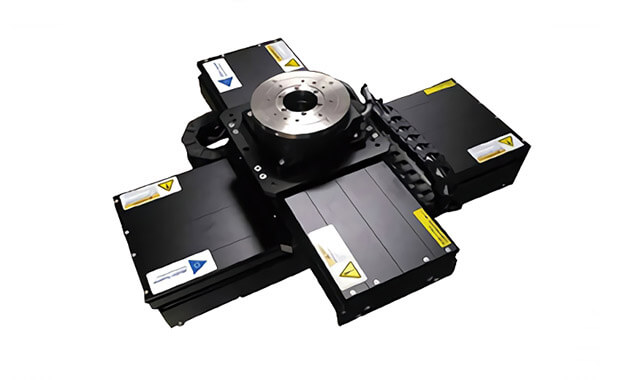

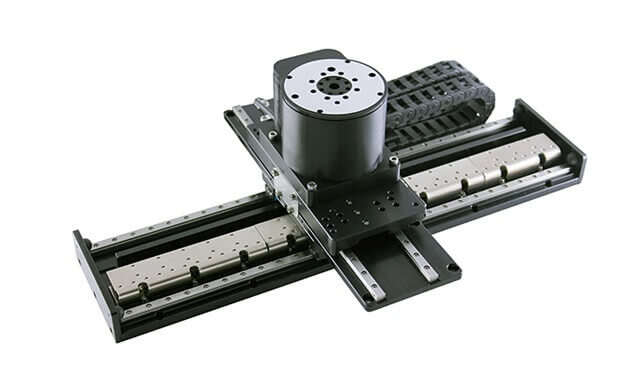

汽车行业中的许多应用需要长行程直线运动单元。例如,六轴机器人通常安装在长行程线性执行器上,用于焊接或机器管理操作。虽然速度可能不是运输机器人手臂的关键因素,但是需要长度和非常精确的定位。

光缆的制造是一种高速,连续的操作,在不损害所生产纤维质量的情况下不能停止。电缆缠绕在大卷轴上。当一个卷轴装满时,必须快速更换,以尽量减少产品损失。精度和速度对过程效率至关重要。长螺杆驱动系统既可以提供这种应用,也可以处理卷轴的重负荷。

任何需要在垂直平面内移动重型设备的应用都受益于线性螺钉的刚性和故障安全功能。例如,在飞机工业中,高精度相机上下移动。螺钉可以安全,精确地承载重物。在这种应用中,使用具有大直径球的特殊球引导系统来承受动态负载力矩。

对现有系统的改进

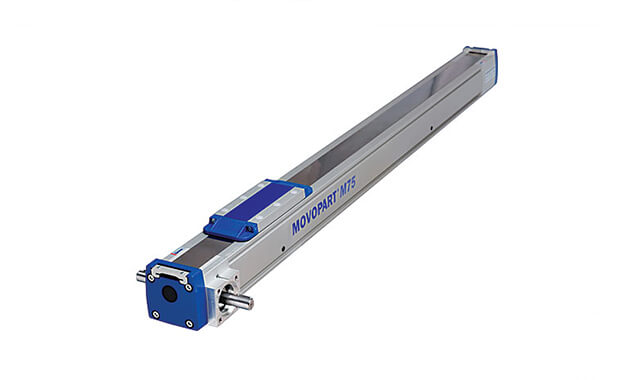

直线运动单元在许多长距离线性运动应用中,滚珠螺杆完全打开。这种系统存在两个常见问题:系统无法以所需速度运行,或者系统难以维护,因为打开的螺钉会吸引灰尘和碎屑,需要定期清洁以避免滚珠螺母过早失效。

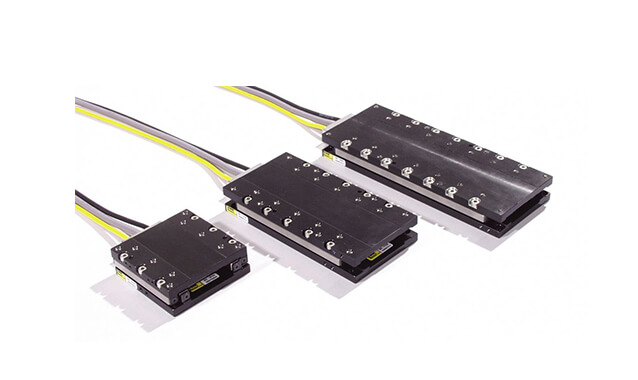

在这种应用中,由堆叠轴承座构造提供的附加支撑意味着螺钉可以以更高的速度操作。清洁和可靠性问题可通过覆盖的密封系统解决,该系统可保护螺钉并显着降低维护要求。保护封闭的螺钉免受灰尘和碎屑的侵入,无需定期清洁,即可保持最佳性能和可靠性。

在这样的系统中,滑架可以配备钻孔通道并与油嘴连接。这样就可以从单点润滑,而无需打开外壳。由于不需要打开设备,因此有限量的灰尘或水可以穿透系统。它甚至在最脏的环境中也受到保护。

浙公网备案33010802010418

浙公网备案33010802010418